Aplicando este sistema de lean, los productos se fabrican directamente según las necesidades de los clientes y así se evitan problemas como la sobreproducción o los excesos de inventarios.

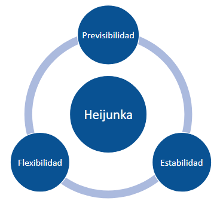

Heijunka es un sistema de producción lean que mejora la logística y la producción ordenada en una empresa. Es una palabra japonesa 平準化 la cual se pronuncia hey-june-kuh y significa nivelación. El sistema se designa el alisamiento del programa de producción por el volumen y el mix de productos fabricados durante un tiempo dado.

Hay varias razones por las cuáles se puede presentar la desigualdad de producción en una empresa como lo son:

- Diferentes personas y diferentes máquinas tienen diferentes capacidades, tiempos de trabajo y de configuración

- La gente tiende a priorizar las tareas que no les gusta hacer, lo que hace que algunos artículos se retrasen con respecto a su fecha de finalización prevista

- Los pedidos de los clientes no suelen venir de forma ordenada y lógica

Quieres profundizar más sobre nivelación de la producción

Si te interesa conocer más sobre este tema, seguro te interesará conocer los objetivos y temarios de estos postgrados:

Máster en Administración y Dirección Comercial de Empresas Turísticas

Aprende sobre:

- El mercado hotelero español. Visión global del sector- Estructura del mercado turístico

- Estructura económica del turismo rural

- La teoría de los recursos y capacidades

- Consulta el temario completo aquí

Informes y Becas:

Whatsapp: 33 1014 6533Más informes consulta el temario completo aquí

Para la correcta aplicación del sistema Heijunka es necesario hacer lo siguiente:

Paso 1: Estandarizar el trabajo

Intentar estandarizar el trabajo es un simple primer paso para saber cómo y dónde mejorarlo. A través del proceso, los equipos comprenderán cómo diferenciar entre el trabajo interno y el externo, aprenderán a practicar los procedimientos operativos asignados y a manejar correctamente los errores.

Paso 2: Trabajar para mejorar el tiempo takt

Una empresa Lean ejecuta el trabajo de acuerdo con el tiempo takt del cliente y debe entender cuando los clientes necesitan su producto. El equipo de producción debe entonces utilizar el Kanban no sólo para el trabajo requerido sino también para los materiales requeridos de acuerdo con las órdenes del cliente.

El tiempo takt es la tasa de compra del cliente, y si se ajusta a su producción se reducirá el desperdicio. Este tipo de nivelación se considera uno de los mayores logros en Lean.

Paso 3: Secuenciación

El trabajo debe ser secuenciado para asegurar muchos lotes pequeños en lugar de un gran volumen y para ejecutar la entrega del pedido en la misma secuencia en la que fue colocado.

El proceso de estandarización del trabajo también incluye la optimización de la capacidad del sistema para cambiar rápidamente las herramientas y reenfocarse (SMED – Reducción del tiempo de cambio de herramientas, por sus siglas en inglés), lo que hace posible una secuenciación eficiente. La organización de trabajo solo tiene sentido si la producción puede ir cambiando entre varios productos sin mayor esfuerzo.

Implementar correctamente Heijunka es una labor que brinda beneficios como:

- Minimiza la sobreproducción.

- Reducción de los costos.

- Minimiza los inventarios de producto en proceso y terminado.

- Sincroniza el uso de capital de trabajo y la tasa de facturación.

- Capacidad de informar mejor a los proveedores sobre cuándo se necesitan los materiales.

- Convierte el trabajo del personal menos estresante y más fácil.

La utilización de este sistema puede durar entre 4 y 6 meses y forma parte de un ciclo de mejoramiento continuo y está condicionada a técnicas complementarias, por lo que se necesitan profesionales capaces de gestionar todas ellas.

Si te interesa conocer más sobre este sistema, te recomendamos revisar el Diplomado en Lean Manufacturing y Gestión de Stock que tenemos aquí en CEUPE, el cual te proporcionará los conocimientos de la más novedosos sistemas de producción y las técnicas para su implantación. Ayudará también en la familiarización con las situaciones más comunes dadas en la gestión de almacenes; desde el almacenaje de una pequeña pieza, hasta la organización de piezas robustas.

Comentarios